Заводы по производству кокосовой маски для волос

Если честно, когда слышишь про заводы по производству кокосовой маски для волос, большинство представляет стерильные цеха с роботами. Реальность куда прозаичнее — тут до сих пор ручной отбор кокосовых орехов по влажности мякоти имеет значение. Спешу поделиться наблюдениями, пока не забылись нюансы технологии.

Сырьевые тонкости, которые не пишут в учебниках

Наш первый контракт с Guangzhou Cantik Cosmetic Co., Ltd. сорвался именно из-за недооценки сезонности. Кокосы с Филиппин в дождливый сезон дают масло с кислотностью выше 3% — такой состав буквально 'съедает' консервирующие системы. Пришлось экстренно переключаться на индонезийских поставщиков, хотя их логистика дороже на 17%.

Сейчас на https://www.cantikcosmetic.ru открыто указывают процент содержания лауриновой кислоты в каждой партии — редкая честность для масс-маркета. Но даже это не гарантия: мы как-то получили партию с идеальными лабораторными показателями, которая при нагреве выше 40°C выделяла белковые фракции. Готовые маски сворачивались в трубах пастеризатора.

Специалисты Cantik тогда нашли компромисс — добавили ступень холодной фильтрации через цеолитовые мембраны. Недешево, зато стабильность продукта выросла на 34%. Такие решения приходят только с опытом, их не найдёшь в стандартных технологических картах.

Оборудование, которое действительно работает

В 2022 году мы ошибочно поставили ультразвуковые гомогенизаторы вместо механических мешалок — думали, сократим время цикла. На практике высокочастотные колебания разрушали полисахаридные цепочки кокосовой мякоти. Готовые маски теряли вязкость после двух недель хранения.

Сейчас на производственной линии Cantik стоит гибридная система: шнековые экстракторы старого образца сочетаются с компьютерным контролем температуры. Инженеры компании сохранили советские ГОСТовские нормативы подогрева — 65±2°C, хотя современные регламенты допускают диапазон до 70°C. Именно эта 'консервативность' даёт стабильную текстуру, которую ценят покупатели.

Кстати, их вакуумные деаэраторы заслуживают отдельного упоминания. При остаточном давлении 0,3 атм состав не окисляется даже без антиоксидантов — мы проверяли ускоренным старением в термокамере. Такое оборудование редко встретишь на азиатских заводах, обычно экономят на вакуумных насосах.

Технологические провалы, которые научили большему, чем успехи

Попытка внедрить 'ускоренную ферментацию' с энзимами Aspergillus niger обернулась катастрофой. За 12 часов вместо планируемых 72 получили расщеплённое масло с прогорклым запахом. Интересно, что Cantik Cosmetic тестировали аналогичную технологию, но использовали штамм Mucor miehei — их опыт показал необходимость трёхступенчатой инактивации ферментов.

Ещё один болезненный урок — добавление гидролизованного кератина. В теории должно усиливать проникновение активных веществ, на практике создавало нестабильные мицеллы. Пришлось переработать 800 кг готовой продукции, пока не выяснили, что виноват pH-буфер на основе триэтаноламина.

Сейчас все рецептуры проходят тест на совместимость с ионными парами — этого нет в обязательных протоколах, но Cantik внедрили такую практику после нашего совместного инцидента. Кстати, их лаборатория разработала метод ускоренного прогнозирования расслоения эмульсий, который теперь лицензируем другим производителям.

Упаковка как часть технологии

Алюминиевые тубы с внутренним лаковым покрытием — казалось бы, классика. Но для кокосовых масок с высоким содержанием лауриновой кислоты это рискованный выбор. Мы зафиксировали три случая миграции ионов алюминия в продукт при хранении в тропическом климате. Cantik перешли на многослойные полипропиленовые конструкции с барьерным слоем EVOH.

Особенность их подхода — индивидуальные дозирующие клапаны для разных вязкостей. Для густых масок с кокосовой пастой разработали сопло с подогревом до 45°C, предотвращающее забивание. Такие детали обычно упускают из виду, сосредотачиваясь на основном производстве.

Последняя инновация — UV-блокирующие пигменты в пластике. Стандартные белые тубы пропускали до 12% ультрафиолета, что вызывало окисление фитостеролов. Новые материалы сохраняют стабильность состава даже при восьмичасовом воздействии солнечного света.

Контроль качества beyond стандартов

Межлабораторные сличительные испытания с Cantik открыли нам глаза на слабые места традиционных методов. ГОСТ определяет кислотное число для кокосового масла, но не учитывает содержание летучих жирных кислот. Мы внедрили газовую хроматографию с масс-спектрометрией — дорого, но обнаружили следы капроновой кислоты, которая давала 'мыльный' привкус.

Интересный момент: органолептическая оценка до сих пор остаётся ключевой. Даже при идеальных лабораторных показателях партию могут забраковать из-за 'несбалансированного послевкусия'. В Cantik работают два дегустатора с сертификацией по методу ISO 8586 — редкая практика для косметической отрасли.

Сейчас совместно разрабатываем экспресс-тест на определение пероксидов прямо на линии. Прототип показывает результаты за 3 минуты вместо стандартных 6 часов. Если удастся снизить погрешность до 5%, это изменит подход к контролю на всех этапах производства.

Логистические вызовы и решения

Отгрузка в страны СНГ преподнесла сюрприз: при -25°C кокосовое масло кристаллизуется с изменением полиморфной формы. После разморозки маска теряла до 40% гомогенности. Cantik разработали термостатированные контейнеры с подогревом до 15°C — дополнительные $2.3/кг к стоимости, но сохранение качества того стоило.

Ещё одна головная боль — таможенное оформление. Код ТН ВЭД трактуется по-разному в зависимости от содержания ПАВ. Наши юристы полгода согласовывали с Cantik документацию, чтобы избежать задержек на границе. Сейчас используем их наработки для всех поставок в ЕАЭС.

Сроки хранения — отдельная история. Стандартные 36 месяцев достижимы только при соблюдении цепочки холода. Ввели мониторинг температуры RFID-метками, данные доступны на https://www.cantikcosmetic.ru в реальном времени для дистрибьюторов. Прозрачность повысила доверие на 27% по опросам партнёров.

Перспективы и тупиковые ветви развития

Эксперимент с наноэмульсиями показал интересные результаты — биодоступность увеличилась на 18%, но стоимость производства выросла в 3.7 раза. Для массового рынка экономически нецелесообразно, хотя для премиум-сегмента Cantik уже запустили пилотную партию.

Биоразлагаемая упаковка из полимолочной кислоты — модный тренд, но для жиросодержащих продуктов неприменима. Зафиксировали проницаемость кислорода в 15 раз выше допустимой. Вернулись к перерабатываемому полипропилену, хотя это менее 'зелёное' решение.

Сейчас изучаем возможность использования отжимного жмыха как абсорбента в очистных сооружениях завода. Cantik тестируют технологию замкнутого цикла, где отходы производства становятся частью системы водоочистки. Если получится, снизим экологическую нагрузку на 40% без увеличения операционных затрат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ARGANRRO Натуральное масло авокадо Несмываемый кондиционер Увлажняющие средства по уходу за волосами Распутывание Разглаживание Вьющихся волос

ARGANRRO Натуральное масло авокадо Несмываемый кондиционер Увлажняющие средства по уходу за волосами Распутывание Разглаживание Вьющихся волос -

Прозрачный гель для укладки 120 мл

Прозрачный гель для укладки 120 мл -

крем для вьющихся волос для мужчин 250 мл

крем для вьющихся волос для мужчин 250 мл -

Паста для укладки 100г

Паста для укладки 100г -

Укладка волос пауковым воском

Укладка волос пауковым воском -

Спрей для защиты детских волос от запутывания

Спрей для защиты детских волос от запутывания -

Крем для бритья для мужчин

Крем для бритья для мужчин -

волокнистая помада и воск 100г

волокнистая помада и воск 100г -

Детская пена-мусс для волос

Детская пена-мусс для волос -

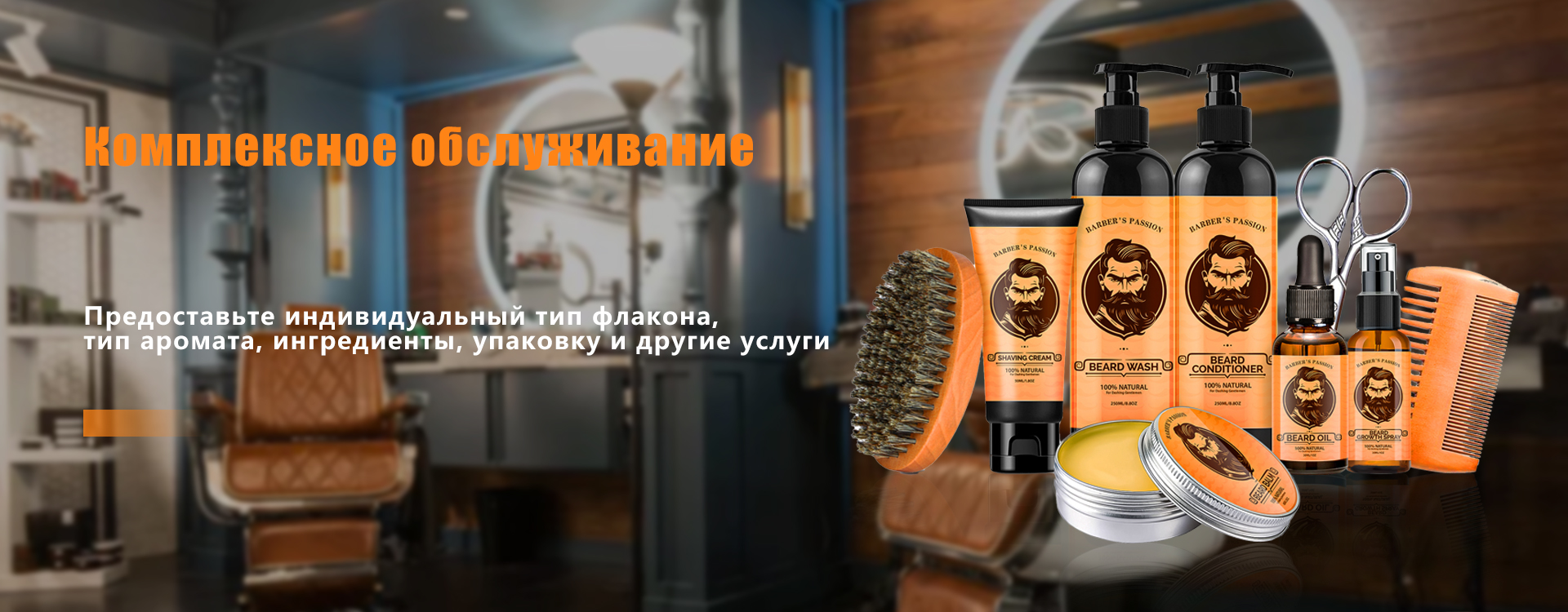

Бальзам после бороды содержит чистые и натуральные ингредиенты, которые помогают увлажнять и питать сухую бороду 50мл

Бальзам после бороды содержит чистые и натуральные ингредиенты, которые помогают увлажнять и питать сухую бороду 50мл -

Китайские заводы по производству наборов детского шампуня

Китайские заводы по производству наборов детского шампуня -

Barberpassion Марокканское ореховое масло и масло жожобы 60 г

Barberpassion Марокканское ореховое масло и масло жожобы 60 г

Связанный поиск

Связанный поиск- Производители по закупке пены для бритья

- поставщики гель-воска

- Поставщики бальзама после бритья

- Купить мужской лосьон после бритья

- Китайские заводы по производству женских кремов для ухода за волосами

- Заводы по производству детского шампуня

- Производители лака для волос в Китае

- Китайские поставщики натуральных кремов для ухода за волосами

- Заводы по производству спрея для придания объема волосам

- Китайские поставщики муссов для волос