Заводы по производству термоактивной маски для волос

Когда слышишь про заводы по производству термоактивной маски для волос, многие представляют стерильные лаборатории с роботами-манипуляторами. На деле же — это больше про логистику сырья и настройку вакуумных миксеров. Вот, к примеру, Guangzhou Cantik Cosmetic Co., Ltd. — их российский сайт https://www.cantikcosmetic.ru хорошо отражает суть: международные сертификаты висят рядом с фото цехов, где операторы вручную проверяют вязкость эмульсии. Это не недостаток, а скорее специфика — термоактивные составы требуют постоянного контроля температуры даже на этапе розлива.

Почему термоактивность — это не просто маркетинг

Основное заблуждение — будто термоэффект достигается за счет простого добавления силиконов. На нашем опыте с Cantik Cosmetic ключевым оказался подбор полимеров с памятью формы. Помню, как в 2022 году пришлось перебрать три поставщика гидролизованного кератина — первый давал комкование при 40°C, второй не активировался в домашних условиях фена.

Особенность производства в том, что нужно одновременно стабилизировать эмульсию и сохранить лабильность термокомпонентов. Мы использовали двухстадийное охлаждение: сначала до 25°C в основном котле, потом до 18°C в накопительной емкости. Без этого текстура становилась зернистой — такие партии шли в утиль, хотя по химическому составу были идентичны успешным.

Кстати, о контроле качества: до сих пор нет универсального теста на 'термоактивность'. В Cantik внедрили метод теплового шока — образец выдерживают при 65°C 10 минут, затем резко охлаждают и проверяют эластичность пленки. Но даже это не гарантирует одинаковый результат на разных типах волос — приходится делать 5-7 тестовых групп.

Оборудование, которое действительно работает

Вакуумные миксеры — это только вершина айсберга. Гораздо важнее система трубопроводов с термостатированием. В цеху Cantik стоит японская линия, но российские аналоги (например, 'Химстрой') показали себя неплохо в предварительном смешивании. Правда, для финальной стадии все равно используем немецкие дозаторы — у них погрешность всего ±1,5% против наших ±3%.

Самое сложное — калибровка температуры на каждом этапе. Например, при добавлении термоактивных полимеров нужно строго 38±2°C, иначе они либо не растворятся, либо преждевременно активируются. Пришлось разрабатывать многоступенчатую систему подогрева — обычные ТЭНы не подходили из-за локальных перегревов.

Из последних доработок — установили УФ-стерилизаторы на линиях розлива. Не потому что требовалось по ГОСТу, а потому что в жарком климате Гуанчжоу даже кратковременный контакт с воздухом вызывал бактериальное обсеменение. После этого случая пересмотрели всю систему контроля микробиологии.

Сырьевые тонкости, о которых не пишут в учебниках

Гидролизованный шелк — казалось бы, банальный компонент. Но его фракция определяет все: частицы меньше 50 kDa дают мгновенное глажение, но не держат объем. Крупнее 100 kDa — наоборот. В Cantik после полугода тестов остановились на 70-80 kDa с добавлением модифицированного крахмала — это дало баланс между термозащитой и плойкой.

Формула воды — отдельная головная боль. Обычная дистиллированная не подходит из-за недостатка минералов, которые участвуют в ионном обмене. Пришлось разрабатывать собственную водоподготовку с контролем жесткости 2-3 мг-экв/л. Кстати, это одна из причин, почему производство не переносят в регионы с дешевой рабочей силой — везти воду нерентабельно.

Ароматизаторы — кажется, мелочь? Но именно они чаще всего вызывают расслоение. Нашли двух поставщиков во Франции, которые делают термостабильные отдушки, но их цена в 4 раза выше китайских аналогов. Пришлось идти на компромисс — используем локальные отдушки для внутреннего рынка, а для экспорта в РФ только французские.

Реальные проблемы на конвейере

Самая частая поломка — заклинивание поршневых дозаторов. Виной тому кристаллизация термоактивных компонентов при перепадах влажности. Решили установить локальные осушители над каждым рабочим местом — снизили количество брака на 23%, но увеличили энергопотребление.

Логистика готовой продукции — отдельный кошмар. Термоактивные маски нельзя перевозить при температуре ниже -5°C — теряют свойства. Пришлось разрабатывать специальные термоконтейнеры с подогревом для поставок в Сибирь. Стоимость доставки выросла в 1,7 раз, но сохранили клиентов.

Персонал — операторы должны постоянно следить за консистенцией. Автоматизировать не получается — визуальная оценка до сих пор точнее любого датчика. Ввели трехступенчатый контроль: оператор → старший смены → лаборант. Брак снизился еще на 11%, но скорость линии упала.

Что не сработало и почему

Пытались внедрить 'умные' датчики для контроля pH — вышло дорого и ненадежно. Калибровка сбивалась каждые 200 циклов, а замена датчика стоила как треть месячной выручки цеха. Вернулись к старым добрым тест-полоскам — дешево и сердито.

Эксперимент с наноэмульсиями — потратили полгода на разработку, но рынок не оценил. Потребители жаловались на 'жирную пленку', хотя по лабораторным тестам состав был идеальным. Вывод: не всегда технологическое превосходство равно коммерческому успеху.

Попытка локализации в РФ — нашли подрядчика в Подмосковье, но столкнулись с проблемой сертификации. Российские стандарты требовали отдельных тестов для термоактивных компонентов, которые не предусмотрены международными протоколами. Проект заморозили — пока дешевле везти готовую продукцию из Гуанчжоу.

Перспективы и тупиковые ветки

Сейчас тестируем биополимеры на основе хитина — они дают интересный эффект 'второй кожи', но дороже обычных составов на 40%. Пока только для премиум-сегмента. Интересно, что европейские бренды уже интересуются, хотя год назад называли эту технологию маркетинговой уловкой.

Автоматизация контроля качества — пробуем совместить ИИ-анализ изображений с традиционными методами. Пока система определяет расслоение эмульсии с точностью 89%, но часто ложные срабатывания из-за пузырьков воздуха. Дорабатываем.

Экологичная упаковка — перешли на ПЭТ с добавлением переработанного пластика, но пришлось усиливать барьерный слой — термоактивные компоненты окисляются при контакте с кислородом. Стоимость тары выросла, но смогли сохранить цену для конечного потребителя за счет оптимизации логистики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спрей для защиты детских волос от запутывания

Спрей для защиты детских волос от запутывания -

ARGANRRO Профессиональное смягчающее масло для волос против вьющихся волос

ARGANRRO Профессиональное смягчающее масло для волос против вьющихся волос -

Лак для волос

Лак для волос -

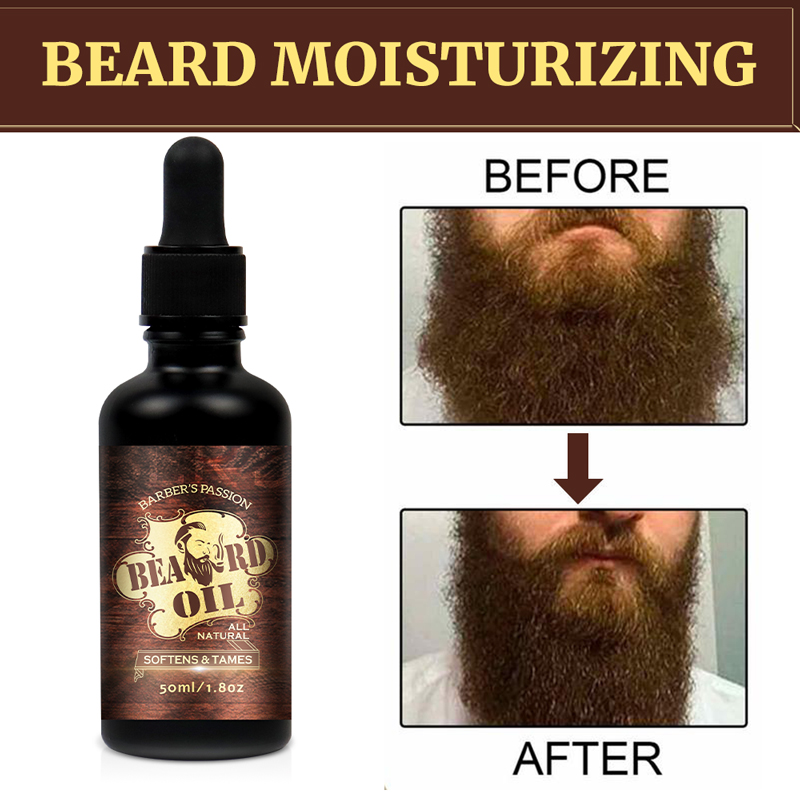

Шампунь для бороды Barberpassion Мыть бороду, размягчать бороду 250мл

Шампунь для бороды Barberpassion Мыть бороду, размягчать бороду 250мл -

ARGANRRO натуральный органический шампунь против выпадения волос, укрепляющий волосы, набор для ухода за волосами, шампунь для утолщения волос

ARGANRRO натуральный органический шампунь против выпадения волос, укрепляющий волосы, набор для ухода за волосами, шампунь для утолщения волос -

Спрей-блеск с маслом придает блеск вашим волосам и увлажняет их.

Спрей-блеск с маслом придает блеск вашим волосам и увлажняет их. -

Китайские заводы по производству наборов детского шампуня

Китайские заводы по производству наборов детского шампуня -

помада для волос сильной фиксации 150г

помада для волос сильной фиксации 150г -

гель для укладки сильной фиксации 160г

гель для укладки сильной фиксации 160г -

Укладка волос пауковым воском

Укладка волос пауковым воском -

Шампунь с розмарином, чайным деревом и мятой 250 мл

Шампунь с розмарином, чайным деревом и мятой 250 мл -

2 в 1 гель для душа и шампунь

2 в 1 гель для душа и шампунь

Связанный поиск

Связанный поиск- Производители глины для укладки волос

- Заводы по закупке спреев-фиксаторов

- Китайские фабрики сыворотки для роста бороды

- Производители кондиционеров для умывания в Китае

- Поставщики шампуней и средств по уходу за волосами в Китае

- Купить Крем после бритья

- Китай спрей фиксации фабрик

- Китайские заводы по производству матовой глины для волос

- Китайские заводы по производству средств после бритья

- Фабрики геля для завивки