Заводы по производству шампуней с биотином в Китае

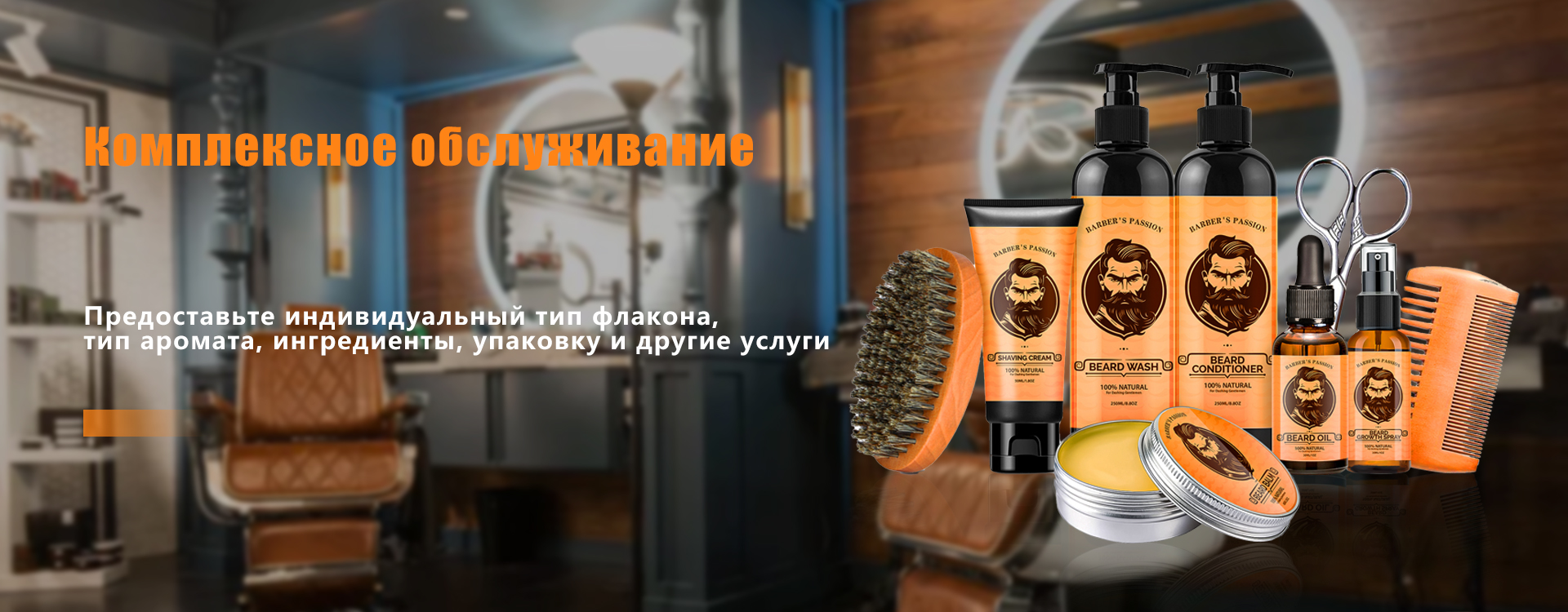

Когда говорят про заводы по производству шампуней с биотином в Китае, часто представляют гигантские автоматизированные цеха. Но реальность сложнее — здесь до сих пор ручной труд на этапе финальной упаковки соседствует с немецкими линиями розлива. Если брать провинцию Гуандун, то 60% мощностей сосредоточено в районе Фошань-Гуанчжоу, причем локальные игроки вроде Guangzhou Cantik Cosmetic Co., Ltd. годами отрабатывали технологию стабилизации биотина в щелочной среде — это та самая мелочь, которую не пишут в каталогах.

География производства: почему Гуандун лидирует

В 2018 мы проверяли фабрику в Цзянси — там биотиновые формулы давали осадок через две недели. Позже выяснилось: проблема в воде. В Гуандуне же мягкая вода + отработанная система контроля pH на каждом этапе. Например, на заводах по производству шампуней с биотином в Гуанчжоу используют многоступенчатую очистку воды с обратным осмосом — без этого биотиновые комплексы распадаются.

Кстати, про Guangzhou Cantik Cosmetic. Их лаборатория работает с университетом Чжуншань над стабильностью витаминных составов. В 2020 они первыми внедрили каскадную систему смешивания — когда биотин вводят в охлажденную основу малыми порциями. Результат: +40% к сроку годности по сравнению со стандартными китайскими аналогами.

Но даже у них случались провалы. Помню, в 2019 партия для Ближнего Востока поменяла цвет через месяц. Оказалось, биотин вступил в реакцию с местным сульфатом натрия. Пришлось пересматривать всю цепочку — от выбора сырья до логистики.

Сырьевая база: откуда берется биотин для массового производства

80% китайского биотина идет из провинции Хубэй, но для косметики grade А закупают модифицированный вариант из Шанхая. Разница — в степени очистки. Дешевый биотин дает муть в шампунях, и это частая проблема контрактного производства.

На заводах по производству шампуней Cantik используют многоуровневую фильтрацию сырья — три стадии мембранной очистки. Это удорожает процесс на 15%, но сохраняет прозрачность формулы. Кстати, они одни из немногих, кто публикует данные по стабильности состава в открытом доступе на своем сайте.

Сейчас пробуют закупать биотин из Европы, но там сложности с таможней — сырье задерживается, теряет активность. Вероятно, останемся на локальном сырье, но с двойным контролем на входе.

Технологические нюансы: что не видно за красивыми цифрами

Многие производители хвастаются концентрацией биотина 0,5%, но не говорят, что только 30% усваивается волосами. В Cantik добились 70% за счет технологии эмульгирования при низких температурах. Но это ноу-хау — детали не разглашают.

Еще момент: автоматизация. На заводах по производству шампуней с биотином в Китае до сих пор используют ручной труд для контроля цвета — машины плохо определяют оттенки молочности. В цехах Cantik стоят японские спектрометры, но финальную проверку все равно делают люди.

Интересно, что они отказались от ароматизаторов в биотиновой линии — только натуральные масла. Это снижает риск аллергии, но усложняет стабильность формулы. Пришлось разрабатывать новую систему эмульгаторов.

Логистика и экспорт: как сохранить активность состава

При отгрузке в Россию бывали случаи, когда шампуни замерзали в пути. Cantik перешли на морские перевозки с климат-контролем + добавляют стабилизаторы нового поколения. Дороже, но рекламаций стало меньше.

Их сайт cantikcosmetic.ru — хороший пример адаптации под международный рынок. Есть техдосье на каждую партию, видео с производства. Это редкость для китайских производителей — обычно дают только сертификаты.

Сейчас тестируют поставки в Казахстан — там жесткие требования к маркировке. Пришлось переделывать этикетки, вносить изменения в рецептуру. Но это плата за выход на новые рынки.

Перспективы и тренды: куда движется отрасль

Спрос на шампуни с биотином растет на 12% в год, но конкуренция смещается в сторону комплексных решений. Cantik, например, разрабатывают линейку 'биотин + кератин + пептиды'. Сложность в совместимости компонентов — пока стабильность не идеальна.

Экологичность — новый вызов. Европейские заказчики требуют биоразлагаемую упаковку. Cantik уже перевели 30% производства на ПЭТ из переработанного сырья. Дорого, но необходимо для сохранения позиций на международном рынке.

Думаю, через пять лет останется 5-6 крупных игроков в этой нише. Мелкие фабрики не потянут инвестиции в R&D. Cantik вкладывают 7% оборота в исследования — это хороший задел на будущее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сыворотка для волос с кокосовым маслом под собственной торговой маркой Укрепление и восстановление волос

Сыворотка для волос с кокосовым маслом под собственной торговой маркой Укрепление и восстановление волос -

Паста для укладки 100г

Паста для укладки 100г -

Кондиционер с розмарином, чайным деревом и мятой 250 мл

Кондиционер с розмарином, чайным деревом и мятой 250 мл -

волокнистая помада и воск 100г

волокнистая помада и воск 100г -

волокнистая глина для мужчин 100г

волокнистая глина для мужчин 100г -

Лак для волос сильной фиксации 200г

Лак для волос сильной фиксации 200г -

Крем помада 100г

Крем помада 100г -

Крем для придания формы вьющимся волосам для мужчин 250 мл

Крем для придания формы вьющимся волосам для мужчин 250 мл -

Компания Barberpassion имеет собственную марку гладкого и бесшумного одеколона 150мл

Компания Barberpassion имеет собственную марку гладкого и бесшумного одеколона 150мл -

Одеколон после бритья

Одеколон после бритья -

кокосовый кондиционер 250г

кокосовый кондиционер 250г -

Кружева Плавящийся и фиксирующий спрей для волос Клей для накладных париков и шиньонов

Кружева Плавящийся и фиксирующий спрей для волос Клей для накладных париков и шиньонов

Связанный поиск

Связанный поиск- Поставщики Гель для фиксации волос

- Производители спреев для стайлинга из Китая

- Производители масел сыворотки для волос

- Китайские поставщики воска для укладки волос

- Поставщики очищающих масок для волос из Китая

- Производители сыворотки для роста бороды

- Фабрики которые покупают Пудра для объема волос

- Производители геля для бритья для мужчин в Китае

- Производители восстанавливающих масок для волос в Китае

- Поставщики для закупки мусса