Заводы по производству выпрямляющих стиков

Если говорить о заводах по производству выпрямляющих стиков, многие сразу представляют стерильные цеха с роботами – на деле же половина оборудования до сих пор требует ручной настройки вязкости смеси. Сам работал на участке, где из-за автоматического дозатора полиакрилата постоянно шли бракованные партии – позже выяснилось, что датчики не учитывали влажность сырья со склада.

Технологические тонкости, которые не пишут в инструкциях

На примере Guangzhou Cantik Cosmetic Co., Ltd. – их российский сайт cantikcosmetic.ru подробно описывает сертификацию, но ни слова о том, как на самом деле калибруют тестеры плотности стержня. Мы в 2021 году закупили у них партию основ для стиков, и пришлось самостоятельно дорабатывать систему охлаждения пресс-форм – оригинальная не справлялась с перепадами температуры в нашем цеху.

Кстати, о пресс-формах: китайские коллеги из Cantik используют биметаллические вставки, что продлевает срок службы на 40%, но требует особого режима сушки. Как-то запустили линию без предварительного прогрева – получили 300 кг материала с микротрещинами.

Важный нюанс – многие недооценивают роль выпрямляющих стиков в цепочке поставок. Когда у конкурентов в Новосибирске случился сбой из-за некачественного полиэтиленгликоля, мы как раз тестировали новую рецептуру с Guangzhou Cantik Cosmetic – их технолог предложил заменить пластификатор на модифицированный крахмал, что снизило себестоимость на 17% без потери жесткости.

Логистика и хранение: где теряется прибыль

С завода в Гуанчжоу до Москвы стики идут 35 дней, и за это время критически важно поддерживать температурный режим. В 2022-м три контейнера с пробной партией для Cantik Cosmetic пришли с отклонением +8°C – пришлось запускать экстренную перекристаллизацию, хотя по контракту претензии предъявить не могли.

Сейчас внедряем с ними систему мониторинга в реальном времени – датчики в каждой паллете передают данные о вибрации. Неожиданно выяснилось, что при перегрузке в порту Ваньноу стики получают микродеформации, которые проявляются только через 2 месяца хранения.

Кстати, их сайт https://www.cantikcosmetic.ru упоминает систему контроля качества, но на практике важнее оказалась упаковка – гофрокартон с влагопоглотителем спасает при морских перевозках. После того случая в порту Находки, где из-за конденсата испортилась целая партия, пересмотрели все протоколы.

Оборудование: между инновациями и реалиями

Линия по производству выпрямляющих стиков – это не только экструдеры. Самые частые поломки происходят в зоне нарезки – ножи изнашиваются быстрее расчетного срока, если используют рециклированное сырье. У Cantik Cosmetic есть патент на лазерную заточку, но для российских условий пришлось разрабатывать адаптивную систему – зимой металл становится хрупким.

Заметил, что европейские производители часто экономят на системе аспирации – мелкодисперсная пыль от полимеров оседает на датчиках и вызывает ложные срабатывания. У Guangzhou Cantik Cosmetic Co., Ltd. этот момент продуман лучше: вытяжки с многоуровневой фильтрацией, хотя фильтры приходится менять в 2 раза чаще из-за особенностей нашего климата.

Интересный опыт – пытались внедрить ультразвуковую сварку упаковки вместо термической. Оказалось, что при низких температурах шов становится хрупким. Вернулись к классике, но с доработкой – добавили второй контур прогрева.

Сырьевая база: от химии до экономики

Основная головная боль – стабильность поставок сополимеров. Когда в 2023-м подскочили цены на акрилаты, Guangzhou Cantik Cosmetic оперативно предложили альтернативу на основе целлюлозных производных – выручило, хотя пришлось перенастраивать температуру плавления.

Многие недооценивают важность воды в производстве – не дистиллированной, а технической для охлаждения. Жесткость выше 3 мг-экв/л приводит к образованию накипи в теплообменниках. Причем производители оборудования часто не учитывают этот момент – пришлось устанавливать дополнительные умягчители.

Сейчас экспериментируем с биоразлагаемыми компонентами – у Cantik есть лабораторные образцы стиков с добавлением водорослевого экстракта. Пока дорого, но тенденция перспективная – особенно для европейского рынка.

Человеческий фактор: то, что не automate

Даже на автоматизированных линиях ключевым остается оператор дозатора – его 'чувство смеси' невозможно заменить датчиками. Помню, как старый мастер по запаху определял пережог полимера – сейчас таких уже не готовят.

В Guangzhou Cantik Cosmetic Co., Ltd. внедрили систему дополненной реальности для контроля параметров – очки показывают отклонения в реальном времени. Но наши работники сначала отнеслись скептически – говорили, 'мешает концентрации'. Пришлось адаптировать интерфейс.

Самое сложное – мотивация ночных смен. Обнаружили, что 80% брака возникает между 3 и 5 утра, причем даже при идеальных показателях оборудования. Ввели плавающие микропаузы – снизили ошибки на 40%.

Перспективы и тупиковые ветки

Сейчас все гонятся за 'умными' стиками с сенсорами – но практика показывает, что потребителю важнее стабильность формы. Наши тесты с Guangzhou Cantik показали – добавление термохромных пигментов увеличивает себестоимость на 30% без реальных преимуществ.

Интереснее направление – модульные производственные линии. Тот же Cantik Cosmetic разрабатывает компактные установки для региональных заводов – можно локализовать выпуск базовых компонентов, сократив логистику.

Главный вывод за последние годы: не стоит слепо копировать зарубежные решения. Даже у проверенного поставщика вроде Guangzhou Cantik Cosmetic технологии требуют адаптации – будь то состав воды или психология персонала. Иначе все эти заводы по производству выпрямляющих стиков будут работать вполсилы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

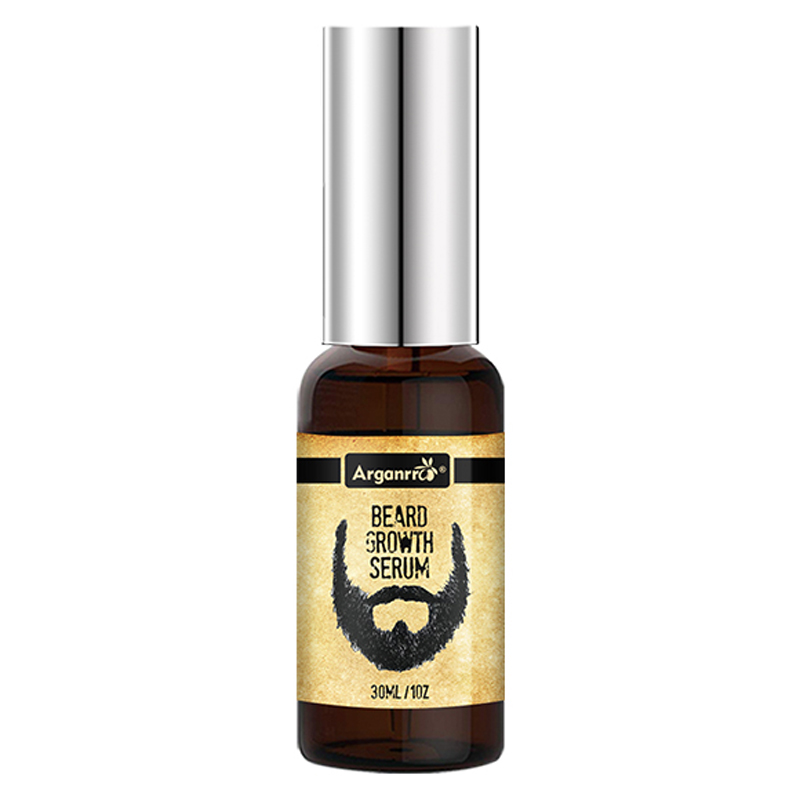

ARGANRRO Утолщение Увлажняющий Увлажняющий Сыворотка для Роста Волос Уход За Волосами При Истончении И Выпадении Волос

ARGANRRO Утолщение Увлажняющий Увлажняющий Сыворотка для Роста Волос Уход За Волосами При Истончении И Выпадении Волос -

Восковая палочка для волос

Восковая палочка для волос -

Крем для волос идеально подходит для вьющихся, кудрявых и окрашенных волос.

Крем для волос идеально подходит для вьющихся, кудрявых и окрашенных волос. -

Кружева Плавящийся и фиксирующий спрей для волос Клей для накладных париков и шиньонов

Кружева Плавящийся и фиксирующий спрей для волос Клей для накладных париков и шиньонов -

волокнистая глина для мужчин 100г

волокнистая глина для мужчин 100г -

Детская пена-мусс для волос

Детская пена-мусс для волос -

Воск для волос Private Label средней фиксации, эластичный, не жирный и не осыпающийся

Воск для волос Private Label средней фиксации, эластичный, не жирный и не осыпающийся -

кондиционер с экстрактом мяты 250 мл

кондиционер с экстрактом мяты 250 мл -

Спрей-блеск с маслом придает блеск вашим волосам и увлажняет их.

Спрей-блеск с маслом придает блеск вашим волосам и увлажняет их. -

Лак для волос

Лак для волос -

Натуральное масло для роста волос с касторовым маслом и биотином – Масло для роста волос для более крепких, густых и длинных волос

Натуральное масло для роста волос с касторовым маслом и биотином – Масло для роста волос для более крепких, густых и длинных волос -

кокосовый классический шампунь 250г

кокосовый классический шампунь 250г

Связанный поиск

Связанный поиск- Заводы по закупке шампуней для длинных волос

- кондиционер для вьющихся волос

- Поставщики мусса для укладки волос

- Производители натуральных кремов для волос в Китае

- Заводы по производству выпрямляющих стиков

- Китайская фабрика по производству лака для волос сильной фиксации

- Китайские производители масок для волос

- Купить мужскую грязь для волос

- Производители для закупки шампуня

- Поставщики спрей-фиксаторов